Decyzja o inwestycji w drukarkę 3D do metalu to złożony proces, który wykracza daleko poza samą cenę zakupu urządzenia. W tym artykule przeprowadzam Państwa przez meandry kosztów, analizując nie tylko początkowe wydatki, ale także te ukryte, które mają kluczowe znaczenie dla rentowności biznesowej.

Ile kosztuje drukarka 3D do metalu? Od czego zależy cena i co musisz wiedzieć o TCO?

- Ceny drukarek 3D do metalu wahają się od około 40 000 zł (FDM z filamentem metalowym) do ponad 5 000 000 zł (przemysłowe systemy SLM/DMLS).

- Całkowity Koszt Posiadania (TCO) obejmuje nie tylko zakup, ale też materiały (proszki metalowe), post-processing, oprogramowanie, serwis oraz infrastrukturę pomocniczą.

- Koszt proszków metalowych to od 50-100 USD/kg (stal) do ponad 1000 USD/kg (specjalistyczne stopy).

- Post-processing (obróbka cieplna, CNC, wykańczanie) jest kluczowym i kosztownym etapem.

- Zakup używanej drukarki to potencjalna oszczędność, ale wiąże się z ryzykiem braku wsparcia i gwarancji.

- Outsourcing druku 3D z metalu może być bardziej opłacalny dla mniejszych wolumenów, zanim własna maszyna osiągnie próg rentowności.

Inwestycja początkowa a całkowity koszt posiadania (TCO): co naprawdę składa się na Twój budżet?

Kiedy rozważamy zakup drukarki 3D do metalu, naturalnie skupiamy się na cenie samego urządzenia. Jednak, jak wielokrotnie przekonałam się w swojej praktyce, cena zakupu to zaledwie wierzchołek góry lodowej. Prawdziwy obraz wydatków daje nam dopiero analiza Całkowitego Kosztu Posiadania (TCO - Total Cost of Ownership), która uwzględnia wszystkie koszty związane z eksploatacją i utrzymaniem maszyny przez cały okres jej użytkowania. Pominięcie tego aspektu w biznesplanie może prowadzić do poważnych niedoszacowań i rozczarowań.

- Cena zakupu maszyny: Podstawowy wydatek, który różni się diametralnie w zależności od technologii i producenta.

- Koszty materiałów eksploatacyjnych: Przede wszystkim proszki metalowe lub filamenty, których cena może stanowić znaczący procent kosztów operacyjnych.

- Koszty post-processingu: Niezbędne etapy obróbki końcowej, takie jak usuwanie podpór, obróbka cieplna, obróbka skrawaniem czy wykańczanie powierzchni.

- Oprogramowanie: Licencje na slicery, oprogramowanie do symulacji i zarządzania procesem druku.

- Serwis i konserwacja: Regularne przeglądy, wymiana części eksploatacyjnych (np. lasery, filtry, dysze) oraz ewentualne naprawy.

- Infrastruktura pomocnicza: Specjalistyczne piece, generatory gazów obojętnych, systemy filtracji powietrza, odkurzacze przeciwwybuchowe, a także adaptacja pomieszczeń.

- Szkolenia: Koszty związane z przygotowaniem personelu do obsługi maszyny i procesów.

- Media: Zużycie energii elektrycznej i gazów technicznych.

Trzy główne ścieżki technologiczne: jak wybór między SLM, Binder Jetting i FDM wpływa na portfel?

Wybór technologii druku 3D z metalu to jedna z najbardziej fundamentalnych decyzji biznesowych, która ma bezpośrednie przełożenie zarówno na początkową inwestycję, jak i na długoterminowe koszty operacyjne. Każda z głównych metod FDM z metalowym filamentem, Binder Jetting oraz L-PBF (SLM/DMLS) oferuje inne możliwości, wiąże się z innym profilem kosztowym i jest dedykowana do odmiennych zastosowań. Zrozumienie tych różnic jest kluczowe, aby dopasować technologię do Państwa potrzeb i możliwości finansowych, unikając zarówno przepłacania za niewykorzystane funkcje, jak i inwestowania w rozwiązania, które okażą się niewystarczające.

Przegląd cenowy drukarek 3D do metalu: od rozwiązań na start po systemy przemysłowe

Najtańszy próg wejścia: czy druk z metalowego filamentu (FDM/FFF) za 40 000 zł ma sens biznesowy?

Drukarki FDM (Fused Deposition Modeling) zdolne do pracy z metalowymi filamentami, takimi jak BASF Ultrafuse, stanowią najbardziej przystępny cenowo próg wejścia w świat druku 3D z metalu. Ceny tych urządzeń zaczynają się już od około 40 000 zł (poniżej 10 000 USD), co z pozoru czyni je bardzo atrakcyjną opcją dla małych firm czy prototypowni. Należy jednak pamiętać, że niska cena zakupu jest tutaj nieco myląca. Sam proces druku FDM z metalowego filamentu to dopiero pierwszy etap. Aby uzyskać finalny, w pełni metalowy element, niezbędne są dodatkowe, kosztowne i czasochłonne etapy post-processingu: katalityczne usuwanie spoiwa (debinding) oraz spiekanie (sintering) w specjalistycznym piecu. Te dodatkowe urządzenia i procesy znacząco podnoszą całkowity koszt inwestycji i operacyjny, często niwelując początkową oszczędność. Sens biznesowy takiego rozwiązania pojawia się, gdy potrzebujemy stosunkowo niewielkich wolumenów części metalowych o mniej rygorystycznych wymaganiach wytrzymałościowych, a elastyczność i niższy początkowy wydatek są priorytetem.

Binder Jetting złoty środek? Kiedy inwestycja rzędu 300 000 - 500 000 zł jest najbardziej opłacalna?

Technologia Binder Jetting jest często postrzegana jako "złoty środek" w druku 3D z metalu, zwłaszcza w kontekście produkcji seryjnej. Ceny drukarek Binder Jetting są znacznie wyższe niż FDM, ale niższe niż zaawansowane systemy SLM/DMLS. Systemy startowe mogą kosztować od 70 000 do 100 000 USD (około 300 000 - 400 000 zł), natomiast przemysłowe maszyny do produkcji seryjnej to wydatek rzędu 330 000 do 400 000 USD (około 1 300 000 - 1 600 000 zł). Kluczową zaletą Binder Jetting jest niższy koszt operacyjny na pojedynczą część, szczególnie przy większych wolumenach, w porównaniu do technologii L-PBF. Wynika to z braku konieczności stosowania podpór (co redukuje zużycie materiału i czas post-processingu) oraz możliwości drukowania wielu części jednocześnie w jednej komorze. Jest to opłacalne rozwiązanie dla firm, które potrzebują produkować średnie i duże serie części metalowych o dobrych właściwościach mechanicznych, ale niekoniecznie wymagających najwyższej precyzji i gęstości, jaką oferuje SLM/DMLS.

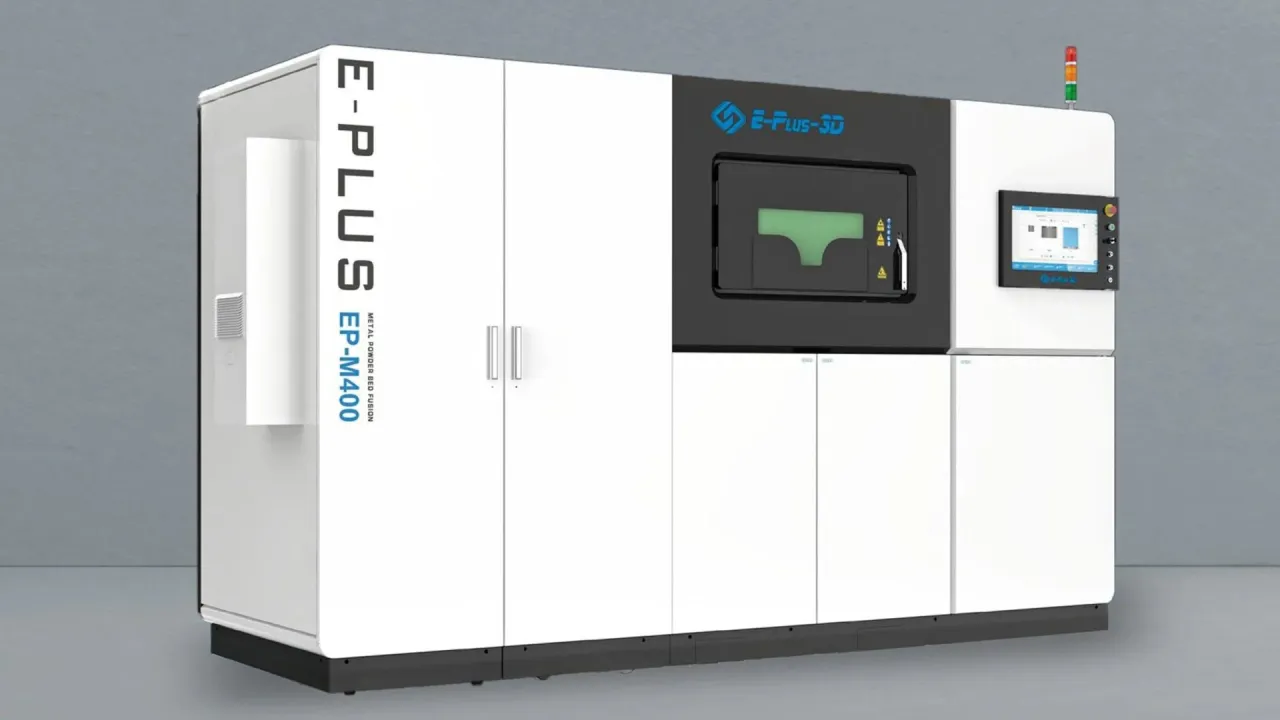

Technologie topienia proszków (SLM/DMLS/L-PBF): kiedy warto zainwestować ponad milion złotych w precyzję?

Systemy L-PBF (Laser Powder Bed Fusion), znane również jako SLM (Selective Laser Melting) lub DMLS (Direct Metal Laser Sintering), to najbardziej zaawansowane i najdroższe drukarki 3D do metalu. Ich ceny zaczynają się od kilkuset tysięcy euro i mogą sięgać ponad miliona euro, co w przeliczeniu na złotówki daje kwoty rzędu 2 000 000 do nawet 5 750 000 zł, jak widziałam w ofertach niektórych polskich dystrybutorów. To inwestycja dla firm, które wymagają najwyższej precyzji, gęstości materiału i doskonałych właściwości mechanicznych, typowych dla części używanych w lotnictwie, medycynie (np. implanty), motoryzacji czy przemyśle narzędziowym. Maszyny te są zdolne do tworzenia niezwykle skomplikowanych geometrii z szerokiej gamy metali i stopów. Warto jednak wspomnieć, że istnieją również mniejsze, bardziej kompaktowe jednostki SLM, przeznaczone dla specyficznych zastosowań, np. w laboratoriach dentystycznych do produkcji koron czy mostów. Choć są one bardziej przystępne cenowo, nadal stanowią znaczący wydatek, a ich dokładne ceny rzadko są publicznie dostępne.Ukryte koszty druku 3D z metalu: na co zwrócić uwagę poza ceną zakupu?

Poza samą ceną drukarki, istnieje szereg innych wydatków, które mogą znacząco wpłynąć na całkowity koszt posiadania i opłacalność inwestycji. Nazywam je "ukrytymi kosztami", ponieważ często są niedoszacowane lub całkowicie pomijane na etapie planowania. Ich świadomość jest kluczowa dla stworzenia realistycznego biznesplanu.

Ile kosztuje "tusz" do metalowej drukarki? Analiza cen proszków od stali po tytan.

Koszty materiałów to jeden z najważniejszych czynników wpływających na TCO, a w przypadku druku 3D z metalu, proszki metalowe są prawdziwym "złotem". Ich cena może drastycznie różnić się w zależności od rodzaju metalu, stopu, czystości i dostawcy. To właśnie tutaj często pojawiają się największe niespodzianki w budżecie.- Standardowe proszki (np. stal nierdzewna 316L): Kosztują zazwyczaj od 50 do 100 USD za kilogram. Są to materiały najczęściej wykorzystywane i najbardziej dostępne.

- Wysokowydajne stopy (np. tytan Ti6Al4V, stopy niklu Inconel): Ich ceny wahają się w przedziale 300-600 USD za kilogram. Są to materiały o specyficznych właściwościach, niezbędne w wymagających aplikacjach.

- Materiały specjalistyczne (np. metale szlachetne, stopy medyczne, amorficzne): Mogą przekraczać 1000 USD za kilogram, a w niektórych przypadkach być nawet kilkukrotnie droższe.

Zauważam pozytywny trend: w ostatnich latach, wraz z rosnącą konkurencją i rozwojem technologii produkcji proszków, ceny te stopniowo spadają, co czyni druk 3D z metalu coraz bardziej dostępnym. Mimo to, wciąż stanowią one znaczący element kosztowy, zwłaszcza przy produkcji dużych części lub w dużych wolumenach.

Post-processing, czyli niezbędna obróbka: koszty pieców, maszyn CNC i wykańczania powierzchni.

Druk 3D z metalu rzadko kończy się na wyjęciu części z komory roboczej. Post-processing jest kluczowym i często bardzo kosztownym etapem, który ma na celu nadanie częściom ostatecznych właściwości mechanicznych, precyzji wymiarowej i estetyki. W zależności od technologii i wymagań, może on obejmować wiele procesów, z których każdy generuje dodatkowe koszty.

- Usuwanie podpór: W technologiach L-PBF, podpory są niezbędne do utrzymania geometrii i odprowadzania ciepła. Ich usunięcie wymaga czasu i specjalistycznych narzędzi, a czasem nawet obróbki elektroerozyjnej.

- Obróbka cieplna (wyżarzanie, hartowanie, starzenie): Wiele stopów metalu wymaga obróbki cieplnej w specjalistycznych piecach (często próżniowych lub z atmosferą ochronną) w celu uzyskania pożądanych właściwości mechanicznych, redukcji naprężeń wewnętrznych czy poprawy mikrostruktury. Koszt takiego pieca to znacząca inwestycja.

- Obróbka skrawaniem (CNC): Dla uzyskania bardzo precyzyjnych tolerancji wymiarowych, zwłaszcza na powierzchniach stykowych lub montażowych, często konieczne jest dodatkowe frezowanie lub toczenie na maszynach CNC.

- Wykańczanie powierzchni: Polerowanie, szlifowanie, piaskowanie, a nawet obróbka chemiczna czy elektrochemiczna, mają na celu poprawę estetyki i funkcjonalności powierzchni, co jest szczególnie ważne w branżach takich jak medycyna czy jubilerstwo.

- Infiltracja: W przypadku niektórych technologii (np. Binder Jetting z brązem), konieczna jest infiltracja spieczonego elementu innym metalem, aby uzyskać pełną gęstość i wytrzymałość.

Każdy z tych etapów wymaga nie tylko odpowiedniego sprzętu, ale także wykwalifikowanego personelu i zużycia materiałów, co znacząco podnosi całkowity koszt wytworzenia części.

Oprogramowanie, serwis i infrastruktura: dodatkowe wydatki, które musisz uwzględnić w biznesplanie.

Poza materiałami i post-processingiem, istnieje szereg innych, często niedocenianych wydatków, które są nieodłącznym elementem posiadania i eksploatacji drukarki 3D do metalu. Te koszty, choć mogą wydawać się mniej oczywiste, mają ogromny wpływ na długoterminową rentowność inwestycji.

- Specjalistyczne oprogramowanie:

- Slicer: Oprogramowanie do przygotowania modeli 3D do druku, generowania podpór i ścieżek narzędzia. Często jest to licencjonowane oprogramowanie producenta maszyny, a jego koszt może wynosić od kilku do kilkudziesięciu tysięcy złotych rocznie.

- Oprogramowanie do symulacji: W przypadku złożonych geometrii i wymagających materiałów, symulacje procesu druku są kluczowe dla uniknięcia błędów i optymalizacji parametrów. To kolejne, często drogie licencje.

- Zarządzanie procesem: Systemy MES (Manufacturing Execution System) czy LIMS (Laboratory Information Management System) do śledzenia i zarządzania produkcją.

- Serwis i konserwacja:

- Regularne przeglądy: Drukarki 3D do metalu to precyzyjne maszyny wymagające regularnych przeglądów i kalibracji, często wykonywanych przez autoryzowany serwis. Koszty rocznych umów serwisowych mogą być znaczące.

- Części eksploatacyjne: Elementy takie jak filtry (do usuwania cząstek proszku), lasery (w technologiach L-PBF, mają ograniczoną żywotność), lustra, dysze (w technologiach FDM z metalowym filamentem, ich koszt może wynosić od kilkunastu do kilkuset złotych za sztukę) wymagają regularnej wymiany.

- Gazy techniczne: Azot lub argon do tworzenia atmosfery ochronnej w komorze roboczej, niezbędne w większości technologii, aby zapobiec utlenianiu metalu.

- Infrastruktura pomocnicza:

- Generatory azotu: Zamiast kupować azot w butlach, wiele firm decyduje się na własne generatory, co jest dużą inwestycją początkową, ale obniża koszty operacyjne.

- Odkurzacze przeciwwybuchowe: Proszki metalowe są łatwopalne i wybuchowe, dlatego bezpieczeństwo wymaga specjalistycznych odkurzaczy i systemów wentylacji.

- Piece do obróbki cieplnej: Jak wspomniałam wcześniej, są one często niezbędne i stanowią osobną, znaczącą inwestycję.

- Systemy recyklingu proszku: Do odzyskiwania niespieczonego proszku, co pozwala obniżyć koszty materiałowe.

- Adaptacja pomieszczeń: Specjalne wymagania dotyczące wentylacji, klimatyzacji, bezpieczeństwa pożarowego i dostępu do mediów.

Używana drukarka 3D do metalu: oszczędność czy pułapka?

Na co zwrócić uwagę przed zakupem sprzętu z drugiej ręki, aby uniknąć problemów?

Zakup używanej drukarki 3D do metalu może wydawać się kuszącą opcją, pozwalającą na znaczące obniżenie początkowej inwestycji. Rynek wtórny, choć mniejszy niż w przypadku drukarek polimerowych, istnieje i oferuje maszyny w atrakcyjnych cenach, np. na platformach aukcyjnych. Jednakże, z mojego doświadczenia wynika, że jest to decyzja obarczona sporym ryzykiem, a potencjalne oszczędności mogą szybko zostać pochłonięte przez nieprzewidziane koszty. Brak wsparcia producenta to jeden z najpoważniejszych problemów, gdyż dostęp do części zamiennych, aktualizacji oprogramowania czy pomocy technicznej może być utrudniony lub niemożliwy. Dlatego, zanim zdecydują się Państwo na taki krok, należy przeprowadzić bardzo dokładną inspekcję.

- Stan lasera/źródła energii: To serce maszyny L-PBF. Żywotność lasera jest ograniczona, a jego wymiana to koszt rzędu kilkudziesięciu do nawet kilkuset tysięcy złotych. Należy sprawdzić liczbę przepracowanych godzin i historię serwisową.

- Stan części mechanicznych: Dokładnie ocenić stan ruchomych elementów, takich jak osie, systemy dozowania proszku czy mechanizmy podnoszenia platformy. Luzy, zużycie czy uszkodzenia mogą prowadzić do problemów z precyzją i kosztownych napraw.

- Historia serwisowa i kalibracji: Poprosić o pełną dokumentację serwisową. Regularne kalibracje są kluczowe dla jakości wydruków.

- Licencje oprogramowania: Upewnić się, czy licencje na oprogramowanie sterujące i slicer są przenoszalne i aktualne. Brak ważnej licencji może uniemożliwić uruchomienie maszyny lub jej efektywne wykorzystanie.

- Dostępność części zamiennych: Sprawdzić, czy producent nadal wspiera dany model i czy części są łatwo dostępne.

- Zgodność z normami bezpieczeństwa: Upewnić się, że maszyna spełnia aktualne normy bezpieczeństwa, zwłaszcza w kontekście proszków metalowych.

- Możliwość przeprowadzenia testowego wydruku: Jeśli to możliwe, zawsze należy wykonać testowy wydruk, aby ocenić jakość i powtarzalność maszyny.

Zakup czy outsourcing: kiedy zlecenie druku na zewnątrz jest mądrzejszą decyzją?

Jak obliczyć próg rentowności, czyli po ilu wydrukach własna drukarka zacznie na siebie zarabiać?

Decyzja o zakupie własnej drukarki 3D do metalu powinna być poprzedzona dogłębną analizą progu rentowności. To kluczowy wskaźnik, który pozwala określić, po jakim czasie lub po jakiej liczbie wyprodukowanych części inwestycja w maszynę zacznie się zwracać, a posiadanie własnego sprzętu stanie się bardziej opłacalne niż korzystanie z usług zewnętrznych. Obliczenie progu rentowności wymaga uwzględnienia wszystkich komponentów TCO i porównania ich z kosztami outsourcingu.

- Koszt początkowy: Cena zakupu drukarki, koszty instalacji, szkoleń, oprogramowania i niezbędnej infrastruktury.

- Koszty operacyjne zmienne: Koszt materiałów (proszków/filamentów) na jednostkę, koszty energii, gazów technicznych, części eksploatacyjnych (np. dysze, filtry) na jednostkę.

- Koszty operacyjne stałe: Amortyzacja maszyny, koszty serwisu i konserwacji (umowy serwisowe), wynagrodzenia operatorów, koszty wynajmu/utrzymania pomieszczeń.

- Koszt outsourcingu: Cena, jaką zapłacilibyśmy za wykonanie tych samych części u zewnętrznego dostawcy usług druku 3D z metalu.

Próg rentowności osiągamy w momencie, gdy łączne koszty posiadania własnej maszyny (początkowe + operacyjne) stają się niższe niż suma kosztów, które ponieślibyśmy, zlecając produkcję na zewnątrz. Dla mniejszych wolumenów lub w fazie prototypowania, outsourcing niemal zawsze będzie bardziej opłacalny. Własna maszyna zaczyna generować oszczędności dopiero przy odpowiednio dużej skali produkcji, która pozwoli rozłożyć wysokie koszty początkowe na wiele części.

Przegląd usługodawców druku 3D z metalu w Polsce: kiedy i dlaczego warto skorzystać z ich oferty?

Zanim zdecydują się Państwo na znaczną inwestycję w własną drukarkę 3D do metalu, warto rozważyć opcję outsourcingu. W Polsce funkcjonuje już wiele wyspecjalizowanych firm oferujących usługi druku 3D z metalu, dysponujących zaawansowanym sprzętem i doświadczeniem. Skorzystanie z ich oferty jest często mądrzejszą decyzją, zwłaszcza w kilku kluczowych scenariuszach.Outsourcing jest idealny dla firm potrzebujących mniejszych wolumenów produkcji, gdzie koszt zakupu i utrzymania własnej maszyny byłby nieproporcjonalnie wysoki do korzyści. To również doskonałe rozwiązanie w fazie prototypowania i testowania nowych produktów, gdzie elastyczność i możliwość szybkiego uzyskania różnych wariantów są kluczowe. Ponadto, jeśli Państwa projekt wymaga specyficznej wiedzy lub bardzo drogiego sprzętu (np. do druku z egzotycznych stopów), którego zakup byłby nieuzasadniony, zewnętrzny dostawca może dysponować odpowiednimi zasobami. Outsourcing pozwala również na minimalizację ryzyka inwestycyjnego, eliminując koszty związane z konserwacją, serwisem, szkoleniami i adaptacją infrastruktury. Dzięki temu można skupić się na swojej podstawowej działalności, jednocześnie korzystając z zalet technologii druku 3D z metalu.