Druk 3D to fascynująca technologia, która w ostatnich latach zyskała ogromną popularność, zmieniając sposób, w jaki myślimy o produkcji i prototypowaniu. Zrozumienie, jak działają drukarki 3D, jest kluczowe, aby w pełni wykorzystać ich potencjał i świadomie wybrać odpowiednie rozwiązanie dla swoich potrzeb. W tym artykule zabieram Was w podróż przez podstawowe zasady, kluczowe technologie i proces drukowania krok po kroku, abyście mogli zgłębić tę rewolucyjną metodę wytwarzania.

Drukarki 3D tworzą trójwymiarowe obiekty warstwa po warstwie, wykorzystując różne technologie i materiały.

- Druk 3D to wytwarzanie przyrostowe, polegające na budowaniu obiektów na podstawie cyfrowego modelu, poprzez nakładanie materiału warstwa po warstwie.

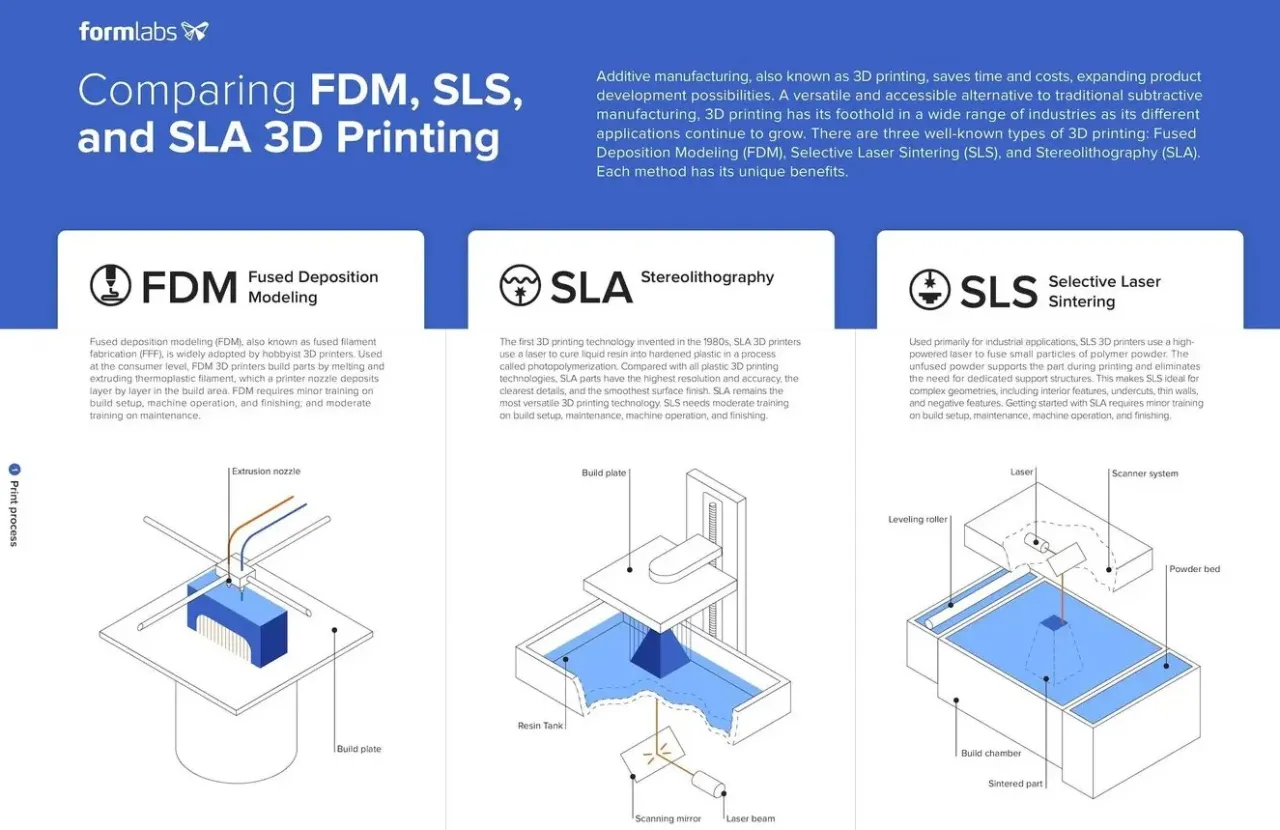

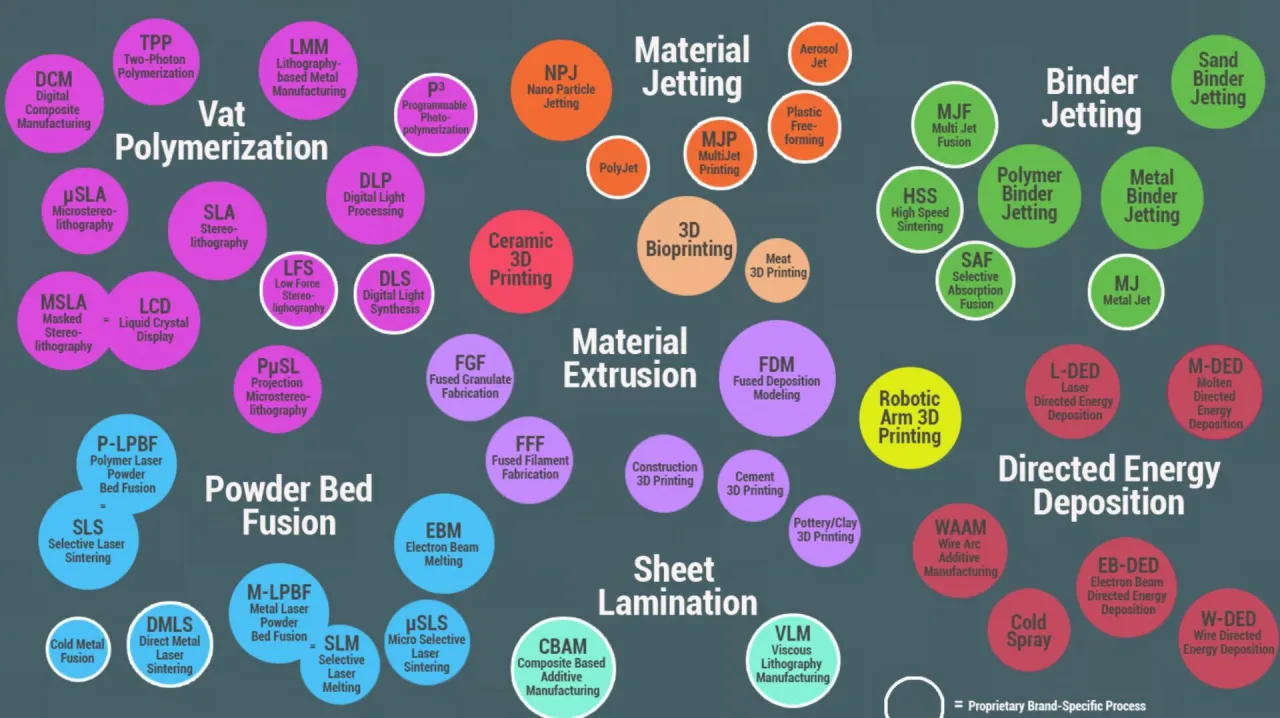

- Trzy główne technologie to FDM (topienie filamentu), SLA (utwardzanie żywicy laserem UV) i SLS (spiekanie proszku laserem).

- Proces druku 3D obejmuje cztery kluczowe etapy: modelowanie 3D, cięcie (slicing), samo drukowanie i post-processing.

- Oprogramowanie typu "slicer" (np. Cura, PrusaSlicer) jest niezbędne do przekształcenia modelu 3D w instrukcje dla drukarki (G-code).

- Materiały do druku 3D to głównie filamenty termoplastyczne (PLA, PET-G, ABS) dla FDM oraz żywice fotopolimerowe dla SLA.

Od Cyfrowego Pliku do Fizycznego Obiektu: Jak Naprawdę Działają Drukarki 3D?

Czym jest druk 3D i dlaczego zmienia świat? Krótkie wprowadzenie do idei wytwarzania przyrostowego.

Druk 3D, często nazywany wytwarzaniem przyrostowym (additive manufacturing), to nic innego jak proces tworzenia trójwymiarowych obiektów fizycznych na podstawie cyfrowego modelu. To nie jest już tylko futurystyczna wizja, ale rzeczywistość, która rewolucjonizuje wiele branż. Od medycyny, gdzie tworzy się spersonalizowane implanty i protezy, przez przemysł lotniczy i motoryzacyjny, produkujący lekkie, a jednocześnie wytrzymałe komponenty, aż po architekturę, umożliwiającą szybkie prototypowanie złożonych konstrukcji druk 3D zmienia zasady gry. Możliwość tworzenia skomplikowanych geometrii i personalizacji produktów w niespotykanej dotąd skali sprawia, że ta technologia jest naprawdę przełomowa.

Podstawowa zasada działania: Magia tworzenia warstwa po warstwie wyjaśniona na prostym przykładzie.

Sedno działania każdej drukarki 3D, niezależnie od jej złożoności czy użytej technologii, sprowadza się do jednej, fundamentalnej zasady: tworzenia obiektu warstwa po warstwie. Wyobraźcie sobie, że budujecie tort. Nie pieczecie go w całości, ale nakładacie kolejne warstwy ciasta i kremu, jedna na drugą, aż do uzyskania pożądanego kształtu. Podobnie działa drukarka 3D. Zamiast ciasta i kremu, używa ona materiału (plastiku, żywicy, metalu), który jest precyzyjnie nakładany lub utwardzany w bardzo cienkich warstwach, często o grubości mniejszej niż kartka papieru. Każda kolejna warstwa jest budowana na poprzedniej, stopniowo tworząc trójwymiarowy obiekt z cyfrowego projektu. To właśnie ta metoda przyrostowa odróżnia druk 3D od tradycyjnych metod obróbki, które polegają na usuwaniu materiału, np. frezowaniu.

Trzy Główne Technologie, Które Musisz Znać: FDM, SLA i SLS pod lupą

Chociaż podstawowa zasada "warstwa po warstwie" jest wspólna, różne technologie druku 3D wykorzystują odmienne metody i materiały, co przekłada się na ich specyficzne zastosowania i możliwości. Przyjrzyjmy się trzem najbardziej popularnym.

FDM/FFF Najpopularniejsza metoda dla domu i biura

Jak drukarka FDM tworzy obiekty z plastikowej żyłki (filamentu)?

FDM (Fused Deposition Modeling), często nazywane również FFF (Fused Filament Fabrication), to bez wątpienia najbardziej rozpowszechniona i przystępna cenowo technologia druku 3D, którą znajdziecie w wielu domach i biurach. Proces jest stosunkowo prosty: drukarka pobiera termoplastyczny materiał, zwany filamentem (plastikową żyłką nawiniętą na szpulę), który jest następnie topiony w podgrzewanej dyszy. Roztopiony materiał jest precyzyjnie wytłaczany i nanoszony na stół roboczy, warstwa po warstwie. Po nałożeniu jednej warstwy, stół obniża się (lub głowica podnosi), a proces powtarza się, aż do ukończenia obiektu. To trochę jak rysowanie bardzo cienkimi liniami, które stopniowo budują trójwymiarową formę.

Kluczowe komponenty drukarki FDM: ekstruder, stół roboczy i dysza.

Aby zrozumieć FDM, warto poznać jego kluczowe elementy:

- Ekstruder: To serce drukarki FDM. Odpowiada za pobieranie filamentu, jego topienie i precyzyjne wytłaczanie przez dyszę. Składa się z silnika, mechanizmu podającego filament oraz głowicy grzejnej z dyszą.

- Stół roboczy (platforma robocza): To powierzchnia, na której budowany jest obiekt. Często jest podgrzewana, aby zapewnić lepszą adhezję pierwszej warstwy i zapobiec deformacjom wydruku.

- Dysza: Mały otwór na końcu ekstrudera, przez który wytłaczany jest stopiony filament. Jej średnica ma bezpośredni wpływ na dokładność i szybkość druku.

Zalety i wady: Dlaczego jest idealna dla początkujących, ale ma swoje ograniczenia?

FDM ma wiele do zaoferowania, szczególnie dla osób rozpoczynających przygodę z drukiem 3D:

-

Zalety:

- Przystępna cena: Drukarki FDM są zazwyczaj najtańsze na rynku, co czyni je dostępnymi dla szerokiego grona użytkowników.

- Łatwość obsługi: Relatywnie prosta obsługa i konserwacja sprawiają, że są idealne dla początkujących.

- Szeroki wybór materiałów: Dostępna jest ogromna gama filamentów o różnych właściwościach i kolorach.

- Popularność: Duża społeczność użytkowników i bogactwo zasobów online (poradniki, modele).

-

Wady:

- Niższa precyzja: W porównaniu do innych technologii, FDM oferuje niższą precyzję i widoczne warstwy na powierzchni wydruków.

- Mniejsze detale: Trudniej jest uzyskać bardzo drobne detale i gładkie powierzchnie.

- Potrzeba podpór: Złożone geometrie z nawisami często wymagają stosowania struktur podporowych, które trzeba później usuwać.

SLA/DLP Precyzja i gładkość dzięki światłu i żywicy

Jak wiązka lasera lub projektor utwardza płynną żywicę, tworząc detaliczne modele?

Technologia SLA (Stereolitografia) to jedna z najstarszych, ale wciąż niezwykle cenionych metod druku 3D, która oferuje znacznie wyższą precyzję i gładkość powierzchni niż FDM. W SLA, zamiast topionego plastiku, wykorzystuje się płynną, światłoczułą żywicę (fotopolimer), która znajduje się w specjalnej wannie. Model jest tworzony poprzez utwardzanie tej żywicy za pomocą wiązki lasera UV. Laser precyzyjnie rysuje każdą warstwę obiektu na powierzchni żywicy, a tam, gdzie światło pada, żywica twardnieje. Po utwardzeniu jednej warstwy, platforma robocza delikatnie się podnosi, umożliwiając laserowi utwardzenie kolejnej. Wariantem tej technologii jest DLP (Digital Light Processing), który zamiast lasera używa projektora do utwardzania całej warstwy żywicy jednocześnie, co często przyspiesza proces druku.

Wanna z żywicą i platforma robocza serce drukarki SLA.

Drukarki SLA charakteryzują się dwoma kluczowymi elementami: wanną wypełnioną żywicą oraz platformą roboczą. Wanna to pojemnik, w którym znajduje się płynna żywica fotopolimerowa. Platforma robocza jest stopniowo zanurzana w tej żywicy, a następnie podnoszona po utwardzeniu każdej warstwy. Obiekt jest budowany "do góry nogami", odczepiając się od dna wanny z każdą kolejną warstwą, co pozwala na precyzyjne tworzenie nawet bardzo skomplikowanych kształtów.

Kiedy warto wybrać SLA? Porównanie jakości powierzchni z FDM.

Technologia SLA jest idealna, gdy priorytetem jest wysoka precyzja i bardzo gładkie powierzchnie. Wydruki SLA charakteryzują się niemal niewidocznymi warstwami i zdolnością do odwzorowywania niezwykle drobnych detali, co jest trudne do osiągnięcia w FDM. Jeśli potrzebujecie modeli o estetycznym wyglądzie, precyzyjnych prototypów, biżuterii, modeli dentystycznych czy figurek z drobnymi elementami, SLA będzie znacznie lepszym wyborem. Różnica w jakości powierzchni jest zauważalna gołym okiem wydruki FDM często wymagają szlifowania, podczas gdy te z SLA są gładkie już po wyjęciu z drukarki (choć wymagają post-processingu).

SLS Przemysłowa siła spiekania proszków laserem

Jak laser selektywnie spieka proszek, budując wytrzymałe części?

SLS (Selective Laser Sintering) to zaawansowana technologia druku 3D, która znajduje szerokie zastosowanie w przemyśle, zwłaszcza tam, gdzie wymagana jest duża wytrzymałość i złożone geometrie. W SLS, zamiast filamentu czy płynnej żywicy, używa się sproszkowanego materiału, najczęściej poliamidu (nylonu). Proces polega na tym, że drukarka najpierw rozprowadza bardzo cienką warstwę proszku na platformie roboczej. Następnie laser selektywnie spieka (stapia i łączy) cząsteczki proszku w miejscach odpowiadających danej warstwie modelu. Niespieczony proszek pozostaje na miejscu, pełniąc funkcję naturalnego podparcia. Po spiekaniu jednej warstwy, platforma obniża się, a kolejna warstwa świeżego proszku jest rozprowadzana i proces się powtarza.

Dlaczego w technologii SLS podpory często nie są potrzebne?

Jedną z największych zalet technologii SLS jest to, że struktury podporowe często nie są potrzebne. Dzieje się tak, ponieważ niespieczony proszek, który otacza drukowany obiekt, sam w sobie stanowi doskonałe podparcie dla wszystkich nawisów i skomplikowanych geometrii. To nie tylko oszczędza czas i materiał, ale także pozwala na tworzenie znacznie bardziej złożonych i wewnętrznych struktur, które byłyby niemożliwe do wykonania w innych technologiach bez trudnych do usunięcia podpór. Po zakończeniu druku, obiekt jest po prostu wyjmowany z "ciasta" proszku, a nadmiar materiału może być w dużej mierze odzyskany i ponownie wykorzystany.

Zastosowania przemysłowe: od prototypów po części funkcjonalne.

Dzięki swojej zdolności do tworzenia wytrzymałych, funkcjonalnych części o skomplikowanych geometriach, SLS jest szeroko wykorzystywane w przemyśle. Znajduje zastosowanie w produkcji:

- Prototypów funkcjonalnych, które muszą wytrzymać testy obciążeniowe.

- Niestandardowych części zamiennych i komponentów dla przemysłu lotniczego i motoryzacyjnego.

- Narzędzi i oprzyrządowania produkcyjnego.

- Indywidualnie dopasowanych produktów, takich jak elementy ortopedyczne czy protetyczne.

Materiał, jakim jest nylon, charakteryzuje się doskonałymi właściwościami mechanicznymi, co sprawia, że wydruki SLS są nie tylko precyzyjne, ale i bardzo trwałe.

Cały Proces Druku 3D Krok po Kroku: Przewodnik od A do Z

Zrozumienie poszczególnych etapów, od pomysłu do gotowego obiektu, jest kluczowe. Proces druku 3D można podzielić na cztery główne kroki, które są wspólne dla większości technologii.

Krok 1: Projekt 3D Skąd wziąć model do wydruku?

Wszystko zaczyna się od cyfrowego modelu. Bez niego drukarka 3D nie ma pojęcia, co ma stworzyć.

Tworzenie własnych modeli w oprogramowaniu CAD.

Jeśli macie konkretny pomysł i umiejętności projektowe, możecie stworzyć własny model 3D od podstaw. Służy do tego specjalistyczne oprogramowanie CAD (Computer-Aided Design), takie jak SolidWorks, Fusion 360, Blender czy SketchUp. Pozwala ono na precyzyjne modelowanie obiektów, od prostych kształtów po bardzo złożone konstrukcje. To właśnie w CAD inżynierowie, projektanci i artyści przekształcają swoje wizje w cyfrowe pliki, gotowe do dalszej obróbki.

Gotowe projekty do pobrania: przegląd popularnych bibliotek (np. Thingiverse).

Nie każdy musi być projektantem 3D! Na szczęście istnieje wiele platform i bibliotek online, gdzie można znaleźć tysiące, a nawet miliony gotowych modeli 3D, często dostępnych za darmo. Najpopularniejszą z nich jest Thingiverse, oferująca ogromną bazę projektów od figurek, przez części zamienne, po praktyczne gadżety. Inne warte uwagi platformy to MyMiniFactory, Cults3D czy Printables. To świetne miejsca, aby zacząć swoją przygodę z drukiem 3D, pobierając i drukując gotowe projekty.

Krok 2: "Slicer", czyli mózg operacji Jak przygotować model do druku?

Gdy mamy już model 3D, musimy go "przetłumaczyć" na język zrozumiały dla drukarki. Tutaj wkracza slicer.

Co to jest slicer i dlaczego jest niezbędny w procesie drukowania?

Slicer to specjalistyczne oprogramowanie, które pełni rolę "mózgu" całego procesu druku 3D. Jego nazwa pochodzi od angielskiego słowa "slice", czyli "kroić", co doskonale oddaje jego funkcję. Slicer przekształca trójwymiarowy model w serię cienkich, poziomych warstw, które drukarka będzie kolejno budować. Jest on absolutnie niezbędny, ponieważ drukarka nie potrafi bezpośrednio odczytać pliku 3D (np. w formacie STL). To slicer decyduje o tym, jak obiekt zostanie fizycznie zbudowany.

Jak oprogramowanie (np. Cura, PrusaSlicer) tłumaczy model na instrukcje dla drukarki (G-code)?

Po zaimportowaniu modelu 3D, slicer pozwala nam ustawić dziesiątki parametrów druku, takich jak wysokość warstwy, temperatura, prędkość, wypełnienie czy konieczność użycia podpór. Po skonfigurowaniu tych ustawień, slicer generuje plik z instrukcjami dla drukarki, zwany G-code. G-code to tekstowy plik zawierający precyzyjne komendy, które mówią drukarce, gdzie ma się poruszyć głowica, kiedy wytłaczać materiał, jaką temperaturę ustawić i wiele innych. Popularne programy do cięcia to Ultimaker Cura i PrusaSlicer, które są darmowe i oferują szerokie możliwości konfiguracji.

Krok 3: Samo drukowanie Co dzieje się wewnątrz urządzenia?

Mając G-code, możemy wreszcie rozpocząć fizyczny proces tworzenia obiektu.

Odczyt G-code i rozpoczęcie fizycznego procesu tworzenia obiektu.

Po wgraniu pliku G-code do drukarki (zazwyczaj przez kartę SD, USB lub sieć), urządzenie rozpoczyna pracę. Drukarka odczytuje instrukcje linia po linii, precyzyjnie wykonując wszystkie komendy. Głowica drukująca (w przypadku FDM) lub laser/projektor (w przypadku SLA/SLS) porusza się zgodnie z zaprogramowanymi ścieżkami, nakładając lub utwardzając materiał warstwa po warstwie. To moment, w którym cyfrowy projekt zaczyna nabierać fizycznej formy, a magia druku 3D staje się rzeczywistością. Proces ten może trwać od kilkudziesięciu minut do wielu godzin, a nawet dni, w zależności od rozmiaru i złożoności obiektu.

Rola pierwszej warstwy i dlaczego jest kluczowa dla sukcesu wydruku.

Chcę to mocno podkreślić: pierwsza warstwa jest absolutnie kluczowa dla sukcesu całego wydruku 3D. Jeśli pierwsza warstwa nie przylgnie prawidłowo do stołu roboczego, cały wydruk może się odkleić, zdeformować lub po prostu nie udać. Dlatego tak ważne jest, aby stół był czysty, odpowiednio wypoziomowany, a jego temperatura (jeśli jest podgrzewany) ustawiona prawidłowo dla danego materiału. Dobra adhezja pierwszej warstwy zapewnia stabilność i solidną podstawę dla kolejnych warstw, gwarantując, że obiekt będzie miał prawidłowy kształt i będzie mocno trzymał się platformy przez cały czas drukowania.

Krok 4: Post-processing Co zrobić, gdy wydruk jest już gotowy?

Po zakończeniu drukowania, obiekt często wymaga jeszcze kilku zabiegów, aby był gotowy do użycia.

Usuwanie podpór, szlifowanie i wygładzanie powierzchni.

W przypadku wydruków FDM i niektórych SLS, często konieczne jest usunięcie struktur podporowych, które były niezbędne do drukowania nawisów i skomplikowanych geometrii. Można to zrobić ręcznie, za pomocą narzędzi takich jak szczypce czy skalpel. Następnie, aby poprawić estetykę i gładkość powierzchni, wydruk można szlifować papierem ściernym o różnej gradacji, a nawet polerować. W zależności od materiału i pożądanego efektu, można również stosować techniki wygładzania chemicznego (np. acetonem dla ABS) lub malowanie.

Mycie i utwardzanie UV w przypadku wydruków z żywicy.

Wydruki z żywicy (SLA/DLP) wymagają specyficznego post-processingu. Po wyjęciu z drukarki, obiekt jest pokryty warstwą nieutwardzonej żywicy, którą należy umyć w alkoholu izopropylowym (IPA). To usuwa resztki płynnej żywicy i zapobiega lepkości. Następnie, aby żywica osiągnęła swoją pełną twardość i właściwości mechaniczne, wydruk musi zostać poddany dodatkowemu utwardzaniu promieniami UV. Służą do tego specjalne komory UV, które zapewniają równomierne naświetlanie ze wszystkich stron. Bez tych kroków wydruk z żywicy byłby kruchy i lepki.

Materiały i Oprogramowanie: Paliwo i Umysł Twojej Drukarki

Wybór odpowiedniego materiału i umiejętne posługiwanie się oprogramowaniem to klucz do sukcesu w druku 3D. Każdy materiał ma swoje unikalne właściwości, a slicer pozwala dostosować proces do nich.

Świat filamentów do FDM: PLA, PET-G, ABS i inne który wybrać?

Drukarki FDM oferują ogromny wybór filamentów, a każdy z nich ma swoje zastosowania:

- PLA (Polilaktyd): To król wśród filamentów dla początkujących. Jest łatwy w druku, nie wymaga podgrzewanego stołu i jest biodegradowalny. Idealny do prototypów, figurek i modeli, które nie będą narażone na wysokie temperatury czy duże obciążenia.

- PET-G (Politereftalan etylenu z glikolem): Świetny kompromis między łatwością druku a wytrzymałością. Jest wytrzymały, odporny na uderzenia, elastyczny i ma dobrą adhezję międzywarstwową. Doskonały do części mechanicznych, obudów czy przedmiotów codziennego użytku.

- ABS (Akrylonitryl-butadien-styren): Bardzo trwały i odporny na temperaturę, często stosowany w przemyśle (np. klocki LEGO). Wymaga jednak zamkniętej komory drukarki i podgrzewanego stołu, aby zapobiec pękaniu i deformacjom.

- Inne filamenty: Warto wspomnieć o TPU, który jest elastyczny i gumopodobny, idealny do etui na telefony czy uszczelek. Nylon natomiast oferuje wyjątkową wytrzymałość mechaniczną i odporność na ścieranie. Wybór materiału zależy zawsze od przeznaczenia wydruku czy ma być estetyczny, wytrzymały, elastyczny, czy może odporny na chemikalia.

Płynna precyzja: Rodzaje i zastosowania żywic fotopolimerowych w SLA.

Żywice fotopolimerowe do drukarek SLA również występują w wielu wariantach, każdy z nich dostosowany do specyficznych potrzeb:

- Żywice standardowe: Idealne do ogólnych modeli, prototypów, figurek i wszędzie tam, gdzie liczy się wysoka precyzja i gładkość powierzchni.

- Żywice elastyczne/gumopodobne: Pozwalają na tworzenie elementów giętkich, które mogą się zginać i wracać do pierwotnego kształtu. Świetne do uszczelek, przycisków czy elastycznych prototypów.

- Żywice odlewnicze (castable): Specjalnie zaprojektowane do tworzenia modeli, które następnie są wypalane w procesie odlewania metali, np. w jubilerstwie do produkcji biżuterii.

- Żywice dentystyczne/biokompatybilne: Spełniające rygorystyczne normy medyczne, używane do produkcji modeli diagnostycznych, szyn, a nawet tymczasowych koron w stomatologii.

Krótki przegląd najważniejszych ustawień w slicerze dla początkujących.

Slicer oferuje mnóstwo opcji, ale dla początkujących kilka z nich jest kluczowych:

- Wysokość warstwy: Określa grubość pojedynczej warstwy. Mniejsza wysokość oznacza większą szczegółowość i gładkość, ale dłuższy czas druku.

- Temperatura dyszy/stołu: Niezbędna do prawidłowego topienia filamentu i zapewnienia dobrej adhezji do stołu. Zależy od rodzaju użytego materiału.

- Prędkość druku: Wpływa na czas, ale także na jakość wydruku. Zbyt duża prędkość może prowadzić do błędów.

- Wypełnienie (Infill): Procent wewnętrznego wypełnienia modelu. Wpływa na wytrzymałość obiektu i zużycie materiału. Niskie wypełnienie (np. 10-20%) wystarcza do większości prototypów.

- Struktury podporowe (Supports): Niezbędne dla elementów, które "wiszą w powietrzu", aby zapobiec ich zapadaniu się. Slicer automatycznie generuje te struktury.

- Adhezja do stołu (Raft/Brim/Skirt): Pomaga w przyleganiu pierwszej warstwy do platformy roboczej, minimalizując ryzyko odklejenia się wydruku.

Czy Druk 3D Jest dla Każdego? Podsumowanie i Spojrzenie w Przyszłość

Kluczowe różnice w działaniu drukarek 3D, które wpływają na ich zastosowanie.

Mam nadzieję, że ta podróż przez świat druku 3D pomogła Wam zrozumieć, że choć wszystkie drukarki 3D działają na zasadzie wytwarzania przyrostowego, to jednak różnice w technologiach są znaczące i mają bezpośredni wpływ na to, do czego najlepiej się nadają. Poniższa tabela zbiera najważniejsze informacje, abyście mogli szybko porównać FDM, SLA i SLS.

| Technologia | Zasada Działania | Materiały | Zalety | Wady | Typowe Zastosowania |

|---|---|---|---|---|---|

| FDM | Topienie i wytłaczanie filamentu warstwa po warstwie. | Termoplasty (PLA, PET-G, ABS) | Przystępna cena, łatwość obsługi, duży wybór materiałów. | Niższa precyzja, widoczne warstwy. | Prototypowanie, części funkcjonalne, hobby, edukacja. |

| SLA | Utwardzanie żywicy światłem UV (laser lub projektor). | Żywice fotopolimerowe | Wysoka precyzja, gładkie powierzchnie, drobne detale. | Wyższe koszty, kruchość żywic, post-processing. | Biżuteria, stomatologia, modele koncepcyjne, precyzyjne prototypy. |

| SLS | Spiekanie proszku laserem warstwa po warstwie. | Poliamidy (Nylon), proszki metalowe. | Wytrzymałe części, skomplikowane geometrie bez podpór. | Wysokie koszty, złożoność, specyficzne materiały. | Przemysł, części funkcjonalne, prototypowanie zaawansowane. |

Przeczytaj również: Twój PETG idealny: Ustawienia, porady, koniec z problemami!

Jak zrozumienie tych procesów pomoże Ci wybrać odpowiednią technologię dla siebie?

Zrozumienie zasad działania, specyfiki poszczególnych technologii i całego procesu druku 3D to fundament. Dzięki tej wiedzy możecie świadomie podjąć decyzję, która drukarka lub usługa druku 3D będzie dla Was najlepsza. Czy potrzebujecie taniego narzędzia do prototypowania i zabawy (FDM)? A może zależy Wam na niezrównanej precyzji i gładkości dla modeli estetycznych lub dentystycznych (SLA)? Czy może szukacie przemysłowego rozwiązania do produkcji wytrzymałych części funkcjonalnych (SLS)? Każda technologia ma swoje miejsce i zastosowanie. Mam nadzieję, że ten przewodnik zachęci Was do dalszego eksperymentowania i zgłębiania tematu, bo świat druku 3D jest pełen nieskończonych możliwości!